3D프린터와 전통 주조, "제조업의 재구성"

페이지 정보

작성자 최고관리자 작성일17-05-16 11:14 조회2,270회 댓글0건본문

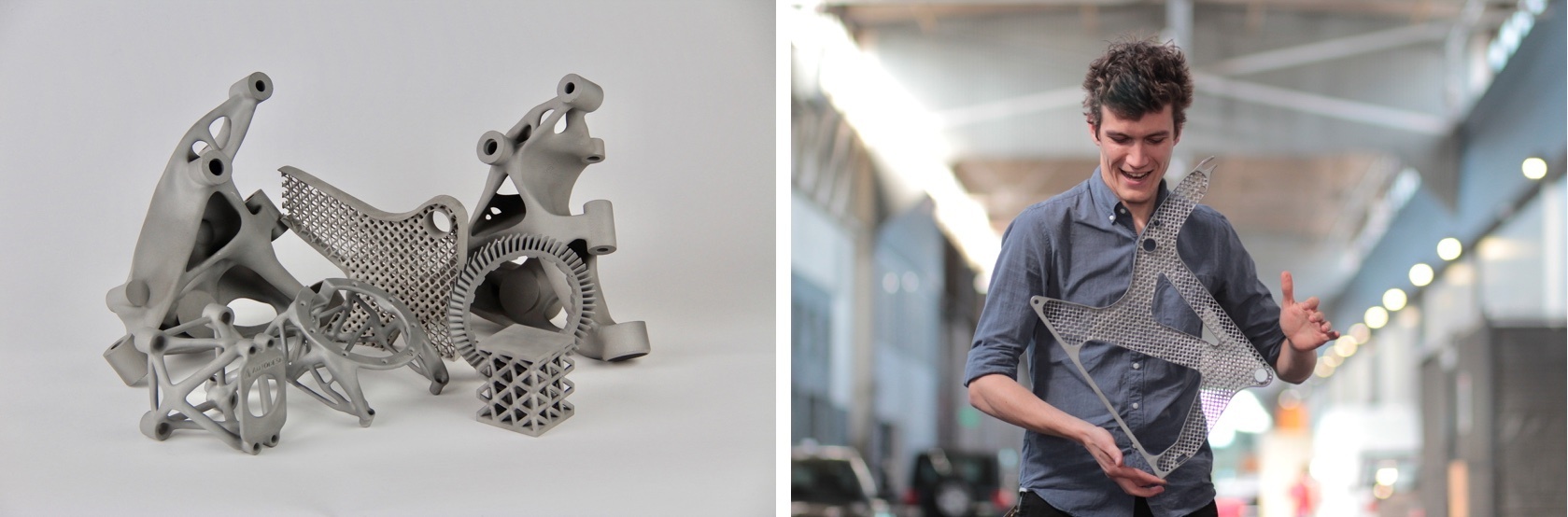

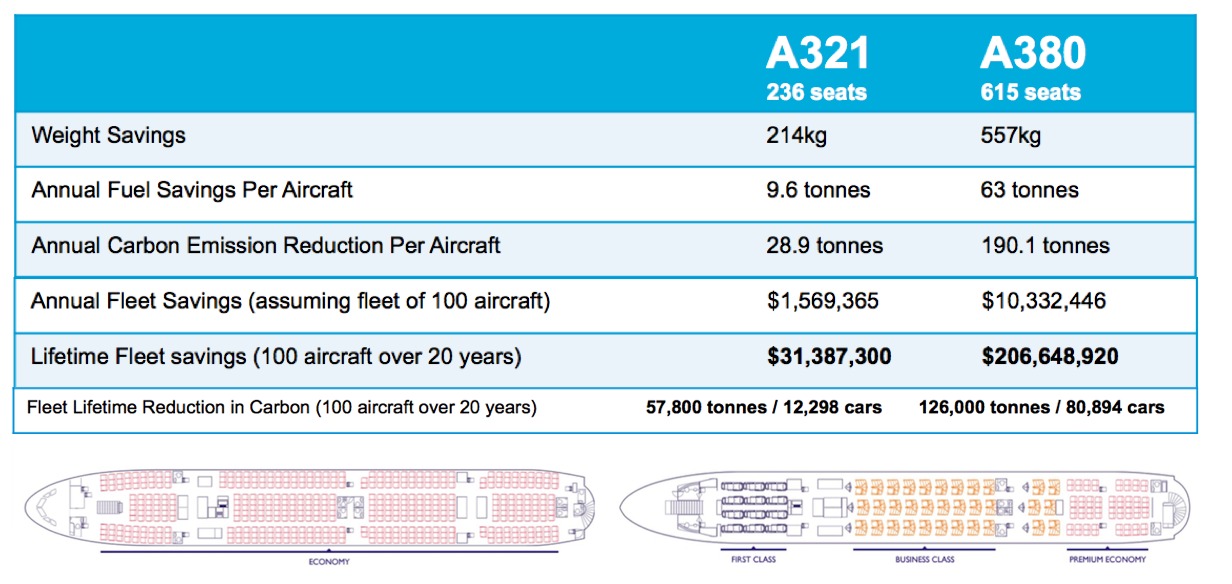

오토데스크가 아리스토 캐스트와 손잡고 3D 프린팅을 이용해 마그네슘으로 항공기 좌석 프레임을 만들어 냈다. 이 프레임은 극히 가벼워서 항공사가 2억 달러 이상의 연료비를 절감할 수 있을 것으로 기대된다.

Autodesk

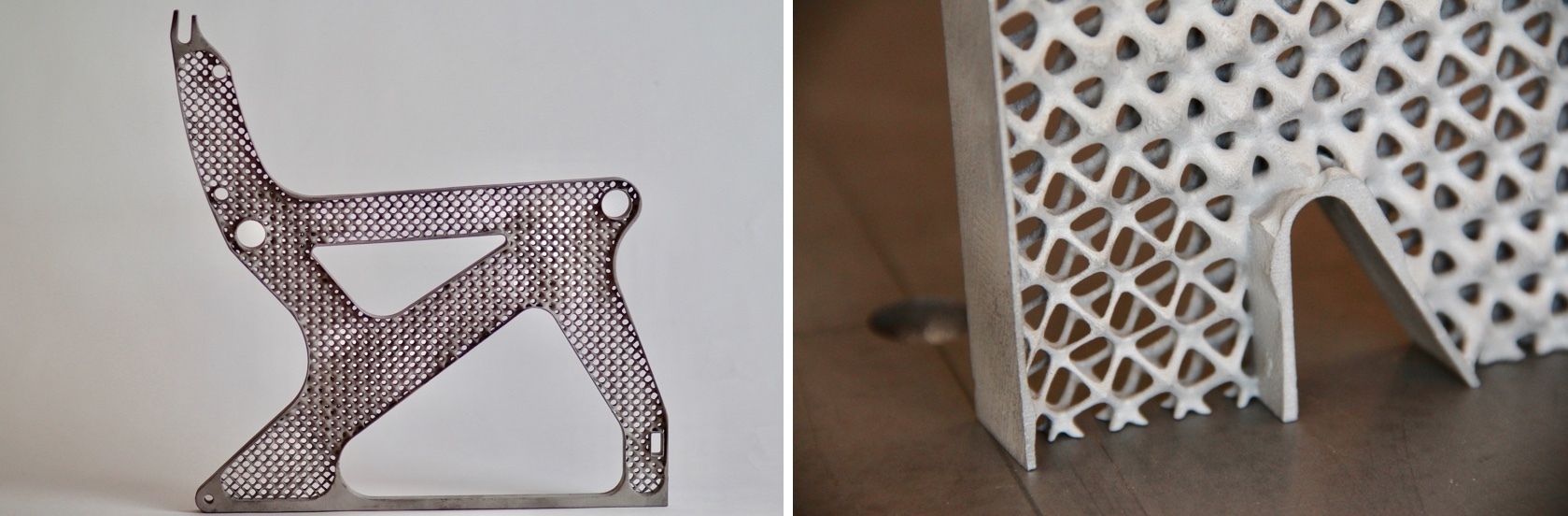

오토데스크는 새로운 항공기 승객 좌석 프레임을 위한 복잡한 기하학적 모형을 생산하기 위해 자사의 3D 설계 소프트웨어인 넷팹(Netfabb)을 사용했다. 이 프레임은 전통적인 좌석만큼 튼튼하면서도 훨씬 가벼운 것이 특징이다. 넷팹은 플라스틱으로 좌석 프레임을 3D 프린팅할 때 사용하는 파일을 생성했는데, 이 프레임은 세라믹 재료로 코팅한 다음 고열을 가해 내부의 플라스틱을 증발시켜 버린다. 남은 세라믹 금형은 미국 미시간 주의 파운드리 업체인 아리스토 캐스트(Aristo Cast)을 통해 마그네슘 좌석 프레임을 만드는 데 사용했다. 이 프레임의 무게는 766g으로, 기존 알루미늄 프레임dml 1,672g보다 56% 더 가볍다.

또 다른 3D 프린팅 방법인 레이저 소결(Sintering)은 다양한 금속을 사용한 객체를 만들 수 있다는 장점이 있지만, 금속 주조와 비교할 때 느린 것이 단점이다. 또한 3D 프린팅으로 만들 수 있는 객체의 크기는 비교적 작은 크기로 제한된다. 이는 기업용 3D 프린터라 해도 마찬가지이다. 전통적인 금속 주조는 거의 제한이 없다.

아리스토 캐스트는 세라믹 금형을 이용해 항공기 좌석 프레임을 이틀마다 160개씩 생산할 수 있다고 밝혔다.

오토데스크와 아리스토 캐스트는 만약 에어버스 같은 항공기 제조회사가 A380 여객기의 좌석 615개를 새로운 마그네슘 프레임으로 모두 교체한다면, 수명 20년의 항공기 100대당 2015년 연료비를 기준으로 2억 600만 달러를 절감할 수 있다고 주장한다. 연료비 절감은 물론 탄소 배출량 역시 12만 6,000톤 줄일 수 있다.

오토데스크의 연구 과학자 안드레아스 배스티안은 발표문을 통해 “적층 가공은 제조의 미래에 큰 가능성을 제시하지만, 많은 제품 개발자에게는 여전히 생소한 기술이다. 반면에 금속 주조는 천 년 이상 사용되었고, 모든 사람이 잘 알고 있다”라며, “금속 주조 전문 지식을 갖춘 엔지니어와 파운드리, 공장이 수십 만이 넘는다. 이 둘을 연결할 방법을 찾게 된 이유 중 하나이다”라고 설명했다.

지난 수년 동안 배스티안은 오토데스크의 샌프란시스코 기술 센터에서 더 가벼운 비행기 좌석을 개발해 왔는데, 넷팹의 알고리즘을 사용해 강도가 높은 프레임을 만들 수 있는 복잡한 격자를 만들었다.

아리스토 캐스트의 최고 엔지니어 폴 레오나드는 “우리는 오토데스크와의 작업에 과감하게 뛰어들었다. 매우 흥미로운 프로젝트였으며, 마그네슘 주조를 위한 새로운 기술을 개척할 수 있었다”라며, “또한 첨단 설계와 최적화 기법도 배울 수 있었다. 이 업계에서는 아직 상당히 새로운 기술이다”라고 밝혔다.

항공기 좌석 프레임은 3D 프린팅으로 제작한 것은 획기적인 일이지만, 다른 산업에서도 비슷한 시도가 이루어지고 있다. 예를 들어 포드자동차는 다양한 3D 프린팅 기술을 사용해 자동차와 트럭 부품의 프로토타입을 제작하고 있다. 포드는 무려 다섯 곳의 프로토타입 제작 센터를 운영하고 있는데, 이중 미국 미시간 주 디어본 하이츠에서는 14가지 서로 다른 산업용 3D 프린터로 매년 2만여 개의 부품을 출력하고 있다.

포드가 사용하는 3D 프린팅 기법 중에 바인더 젯 프린팅(Binder Jet Printing)은 분말형 재료를 에폭시로 층층이 접착하는 방식으로, 금속 부품의 주형을 제작할 때 활용되는 공법이다. 전통적인 금형을 사용해 금속 프로토타입 부품을 만드는 데는 10주 이상이 걸리는데, 바인더 젯 프린팅을 이용하면 1주일에 기계 한 대로 수백 개의 금형을 생산할 수 있다.

오토데스크와 아리스토 캐스트의 프로젝트가 독보적인 점은 좀 더 정교한 프레임 설계로 항공기 좌석 프레임의 무게를 줄였을 뿐만 아니라 마그네슘으로 주조했다는 것이다. 보통 항공기 좌석 프레임은 알루미늄으로 만드는데, 마그네슘은 알루미늄보다 35% 더 가볍다. 나머지 21%의 무게 감소는 오토데스크의 3D 설계 최적화를 통해 구현했다는 것이 오토데스크의 설명이다.

아리스토 캐스트는 3D 프린팅과 같은 신기술을 기존의 금속 주조 기술과 결합해 이 분야에서 새로운 성장 동력을 찾을 수 있을 것으로 기대하고 있다. CEO 잭 지엠바는 발표문을 통해 “제조 시설의 해외 이전으로 우리 지역에서만 최근 몇 년간 수많은 파운드리가 문을 닫았다”라며, “우리는 적층 가공과 같은 신기술을 우리의 주조 전문 기술과 결합해 받아들이는 것을 우리 회사뿐 아니라 미국 중서부의 수많은 파운드리가 발전하는 방법으로 보고 있다”라고 강조했다. editor@itworld.co.kr

관련링크

-

http://www.itworld.co.kr/news/104762

1503회 연결

http://www.itworld.co.kr/news/104762

1503회 연결