| |

| ▲3D 프린터로 만든 신발 |

폴란드 출신의 디자인 전공 학생들이 독특하면서도 맞춤형 3D 프린트 신발을 제작해 주목을 받고 있다고 3D 프린팅 업체 지모프(ZMorph)사가 보도했다.

보도에 따르면 폴란드 바르샤바에 있는 미술학교(Academy of Fine Arts)에 다니는 수잔나 그로노비츠(Zuzanna Gronowicz)와 바바라 모틸링카(Barbara Motylinska)가 졸업 프로젝트로 맞춤형 3D 인쇄 신발에 대한 개념을 시각화 했다. 친환경 재료로 만들어졌으며 앱을 사용하여 주문할 수 있다. 지모프 멑티툴 3D 프린터를 사용하여 프로토 타입을 만들고 전체 생산 파이프 라인을 계획했다.

| |  | |

| ▲폴란드 디자이너가 만든 맞춤형 3D 프트 신발 (출처=그로노비츠 & 모틸링카) |

한 조사에 따르면 200억 켤레가 넘는 신발이 매년 주로 아시아에서 생산된다. 하나의 신발을 만드는데 30개가 넘는 다양한 재료가 들어가지만, 그 중 일부는 재활용하기가 매우 어렵거나 불가능하다. 동시에 최대 2만5000 리터의 물이 한 켤레의 신발을 만드는 데 사용되어 환경 비용이 매우 높다. 이러한 데이터는 그로노비츠와 모틸링카가 환경 친화적인 신발 제작 도구의 하나로 3D 인쇄가 효과적이라는 것을 입증한 것으로 볼 수 있다.

| |  | |

| ▲모든 부품은 생분해 성이다. (출처=그로노비츠 & 모틸링카) |

맞춤형 3D 인쇄 신발을 디자인 할 때, 이들의 주요 목표는 재생 가능하면서도 기능이 완벽하게 유지되도록 하는 것이었다. 그러면서 사용자는 신발을 더 개인적이고 독특하게 만드는 방법을 결정할 수 있는 능력을 습득하게 된다.

| |  | |

| ▲신발은 친환경적으로 만들기 위해 접착제를 사용하지 않았다.(출처=그로노비츠 & 모틸링카) |

지모프 멀티툴 3D 프린터를 사용하여 이 학생들은 섬유와 면(wool and cotton)에 직접 3D 인쇄물을 만드는 방법을 개발했다. 이것은 더 유연한 틀을 만들고 함께 붙이거나 봉제하지 않고 전체 신발을 제조할 수 있게 했다. 동시에, 섬유는 발이 땀을 흘리게하여 신발을 더 편안하게 착용 할 수 있다.

| |  | |

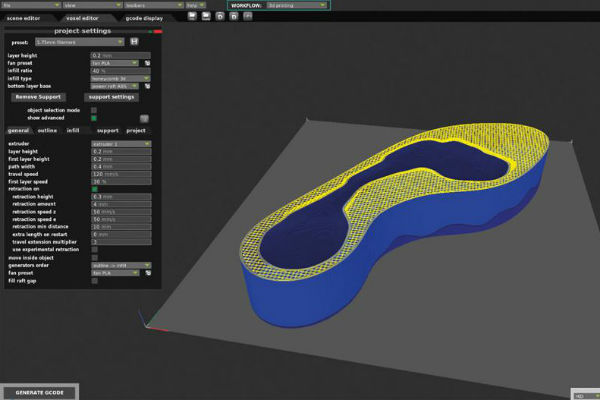

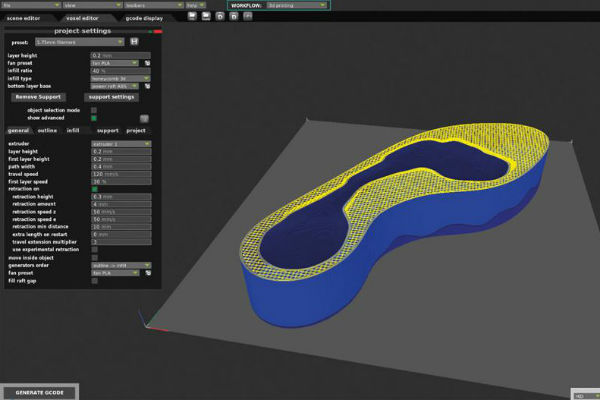

| ▲Voxelizer 소프트웨어의 유일한 모델 (출처=그로노비츠 & 모틸링카) |

가볍고 유연한 밑바닥을 만드는 것도 어려운 일이었다. 그로노비츠와 모틸링카는 다양한 형태의 발에 맞게 조절할 수있는 파라메트릭한 개방된 구조를 고안했다. 이러한 구조는 인쇄시 지지가 거의 필요치 않으며 재료를 덜 필요로하면서 바닥을 매우 내구성있게 만든다.

| |  | |

| ▲지모프 멀티 툴 3D 프린터 옆의 신발 완제품 (출처=그로노비츠 & 모틸링카) |

지모프 멀티툴 3D 프린터용 1.75 mm 플라스틱 압출기 및 듀얼 프로 공구 헤드를 사용하여 이 프로젝트를 구체화했다. 단일 소재 프린팅은 다양한 유형의 플렉스 필라멘트에 성공한 것으로 입증되었다. 2가지 재료 압출기는 용해된 PVA를 지원해 보다 복잡한 물체, 모양 및 장식품을 인쇄하고 색상 그라디언트를 추가했다.

| |  | |

| ▲재료 위에 3D 프린팅 부속품을 직접 올려 놓는다.(출처=그로노비츠 & 모틸링카) |

그로노비츠와 모틸링카는 사용자가 자신의 신발을 디자인 할 수있는 전용 앱도 만들었다. 아직 초기 단계지만 인쇄 파일을 준비하고 무료로 저장할 수있는 기능을 제공하고, 앱을 통해 직접 주문하거나 근처의 3D 프린터 작업장을 검색 할 수있는 기능도 제공한다.

| |  | |

| ▲맞춤형 3D 프린트 신발과 그들이 만든 앱 (출처=그로노비츠 & 모틸링카) |

예술 아카데미의 두 졸업생이 만든 프로젝트는 환경 친화적인 태도로 눈에 띄지만, 독특한 신발을 디자인하고 3D로 인쇄할 수 있는 능력이 가장 흥미로운 부분이다. 그로노비츠와 모틸링카는 맞춤형 3D 인쇄 신발에 대한 아이디어를 지속적으로 테스트하고 개선해 자체 비즈니스로 전환할 계획을 갖고 있다.?